Mesure de la température

Capteurs de température et transmetteurs pour l'industrie de process

F

L

E

X

Produits simples

Facile à sélectionner, à installer et à utiliser

Excellence technique

Simplicité

Produits standard

Fiable, robuste et effort de maintenance réduit

Excellence technique

Simplicité

Produits haut de gamme

Hautement fonctionnel et pratique

Excellence technique

Simplicité

Produits spécialisés

Conçu pour les applications exigeantes

Excellence technique

Simplicité

FLEX selections

Excellence technique

Simplicité

Fundamental selection

Parfait pour les applications de base

Excellence technique

Simplicité

Lean selection

Performances optimales pour piloter les applications standards

Excellence technique

Simplicité

Extended selection

Fonctionnalités avancées pour maximiser vos process

Excellence technique

Simplicité

Xpert selection

Performances exceptionnelles pour applications exigeantes

Excellence technique

Simplicité

Comparer

Précision

Classe AA selon IEC 60751

Temps de réponse

Temps de réponse le plus rapide avec protecteur t90 à partir de moins de 10 s

Pression process max. (statique)

selon la configuration jusqu'à 100 bar

Gamme de temperature de service

PT100 TF iTHERM StrongSens:

Longueur dʹimmersion sur demande

jusqu'à 4.500,0 mm (177'')

Transmetteur de température iTEMP TMT82

Transmetteur de température HART® en tête, sur le terrain ou sur rail DIN avec deux entrées de capteur universelles, adapté aux zones dangereuses et à SIL 2

Précision

(Pt100, -50...200 °C) <= 0,1 K

Précision

Classe 2 selon IEC 60584

Pression process max. (statique)

à 20 °C : 1 bar (15 psi)

Gamme de temperature de service

Type K:

Longueur dʹimmersion sur demande

jusqu'à 4.525,00 mm (178,15'')

Précision

Classe AA selon IEC 60751

Temps de réponse

t90 à partir de < 1,5 s ITHERM QuickSens

Pression process max. (statique)

Selon la configuration

Gamme de temperature de service

PT100 TF iTHERM StrongSens:

Longueur dʹimmersion sur demande

jusqu'à 4.500,0 mm (177'')

Précision

Class AA selon IEC 60751

Temps de réponse

t90 à partir de < 1,5 s iTHERM QuickSens

Pression process max. (statique)

en fonction de la configuration

Gamme de temperature de service

PT100 TF iTHERM StrongSens:

Longueur dʹimmersion sur demande

jusqu'à 180

Précision

Class AA selon IEC 60751

Temps de réponse

dépend de la configuration

Pression process max. (statique)

dépendant de la configuration, jusqu'à 500 bar

Gamme de temperature de service

PT100 TF iTHERM StrongSens:

Longueur dʹimmersion sur demande

jusqu'à 1.500,0 mm (59,06'')

Précision

Class AA selon IEC 60751

Temps de réponse

en fonction de la configuration

Pression process max. (statique)

selon la configuration jusqu'à 500 bars

Gamme de temperature de service

PT100 TF iTHERM StrongSens:

Longueur dʹimmersion sur demande

84"

Précision

Classe A selon IEC 60751

Temps de réponse

t50 = 1 s

Pression process max. (statique)

à 20 °C : 50 bar (725 psi)

Gamme de temperature de service

PT 100 :

Longueur dʹimmersion sur demande

jusqu'à 600,00 mm (23,62'')

Temps de réponse

t50 = 2,5 s

Pression process max. (statique)

à 20 °C : 40 bar (580 psi)

Gamme de temperature de service

Pt100:

Longueur dʹimmersion sur demande

jusqu'à 900,00 mm (35,4'')

Temps de réponse

t50 = 2,5 s

Pression process max. (statique)

à 20 °C : 40 bar (580 psi)

Gamme de temperature de service

Pt100:

Longueur dʹimmersion sur demande

jusqu'à 711 mm (28")

Vous avez besoin d'aide pour sélectionner et dimensionner votre prochain appareil ?

Sélectionnez, dimensionnez et configurez facilement les produits les mieux adaptés à vos tâches de mesure et à votre application.

Instruments pour la mesure de la température

Endress+Hauser propose un assortiment complet de capteurs de température ainsi que leurs composants, tels que les protecteurs, avec un très vaste éventail de versions de raccords process et tubes prolongateurs/tubes d'extension, têtes de raccordement, transmetteurs, inserts de mesure et autres accessoires pour tous les types d'industries de process.

Capteurs et transmetteurs de température

Notre vaste gamme propose des capteurs de température standardisés, disponibles dans le monde entier, permettant de mesurer la température pour les applications industrielles et hygiéniques dans toutes les industries de process. Nous améliorons la disponibilité, l'efficacité et la sécurité des installations grâce à des innovations remarquables centrées sur le client. Nos produits certifiés et testés à l'échelle internationale offrent l'assurance d'une intégration fluide, d'une utilisation simple et de performances fiables à long terme.

En combinaison avec les transmetteurs d'Endress+Hauser, nos ensembles de mesure de la température sont parfaitement adaptés à tous les secteurs et à une vaste palette d'applications. Différents types de boîtiers, signaux de sortie numériques et analogiques, agréments, etc. assurent une sélection optimale et rendent les capteurs de température compatibles avec de très nombreux systèmes de commande.

Sécurité et certification aisée des installations : agréments internationaux pour métrologie, zones explosibles, sécurité, etc.Intégration système fluide : tous les protocoles courants - desFaibles coûts d'exploitation : utilisation simple de l'installation à la maintenance, longue durée de vieEfficacité et sécurité accrues : performances de mesure exceptionnelles, vaste choix de certifications, innovations centrées sur le clientHaut niveau de productivité et disponibilité des installations : technologie de capteur fiable et précise, étalonnages traçables et accréditésDisponibilité internationale : des instruments à l'assistance, aux services et aux des solutions

Découvrez plus en détail les capteurs de température et les principes de mesure

Qu'est-ce qu'un capteur de température et quelle est la particularité des capteurs de température utilisés pour l'automatisation des process ?

Un capteur de température est un instrument de mesure de la température. De la cuisine aux prévisions météorologiques, la mesure de la température est un aspect fondamental de la science et de la vie quotidienne. Paramètre le plus fréquemment mesuré dans l'industrie de process, il joue un rôle très important en matière de sécurité des process, d'efficacité et de qualité des produits finaux.

Les capteurs de température et leurs données de mesure constituent le facteur décisif dans un grand nombre de process industriels. Les appareils installés doivent donc être fiables et précis. Pour plusieurs raisons, les instruments standard utilisés pour mesurer la température dans notre vie quotidienne ne sont pas comparables aux capteurs de température industriels .

Les capteurs de température infrarouges mesurent la température à distance en détectant le rayonnement infrarouge émis par les objets. Des facteurs tels que le matériau et les propriétés de la surface ont une influence sur l'émissivité et, par conséquent, sur la précision de cette mesure. Dans des conditions difficiles et changeantes, ceci peut entraîner des imprécisions. De plus, dans les process industriels, la variable à mesurer est généralement la température d'un produit dans une conduite ou une cuve, et non la température de surface détectée lors de la mesure par infrarouge. Les thermomètres à usage domestique contiennent souvent un liquide, dans un tube de verre étroit, qui se dilate sous l'effet de la chaleur et indique ainsi les variations de température. Le mercure fait partie des matières les plus connues utilisées dans les thermomètres à liquide. Les matières fragiles et leur risque élevé de contamination les rendent inutilisables dans les environnements industriels difficiles et souvent exposés à une forte pression. Les thermomètres électroniques à afficheur numérique sont largement utilisés dans les appareils portables ou pour mesurer la température dans des pièces. Ils peuvent surveiller la température corporelle ou ambiante. Ainsi, leurs données servent à la surveillance médicale et à la mise en œuvre d'une approche respectueuse de l'environnement. S'ils sont économiques et compacts, ils ne répondent pas aux exigences d'un usage industriel en termes de précision, de robustesse et de stabilité à long terme. C'est pour ces raisons que les capteurs RTD (thermorésistances ) ou les thermocouples sont privilégiés dans les process industriels. Ils sont conçus pour mesurer de manière précise et fiable la température à l'intérieur de conduites ou de cuves dans des conditions de process difficiles.

Quelles sont les différentes unités de mesure de la température ?

Les trois unités les plus courantes pour la surveillance de la température sont Celsius, Fahrenheit et kelvin. Le Celsius fait partie du système métrique, le Fahrenheit du système impérial. Pour convertir une température Celsius en Fahrenheit, il faut multiplier les degrés Celsius par 1,8 puis ajouter 32. Exemple : la température d'ébullition de l'eau est de 100 degrés Celsius et 212 degrés Fahrenheit. L'échelle Kelvin n'utilise pas de degrés. Elle fait appel au kelvin (K) comme unité de mesure. Les degrés Celsius et Fahrenheit sont les plus utilisés pour la mesure de la température, tandis que le kelvin est souvent utilisé dans la recherche scientifique ou pour l'indication de différences de température.

Quels sont les types d'instruments de process disponibles pour mesurer la température ?

Invasif (contact direct)

Dans les conduites ou les cuves, la mesure la plus rapide et la plus précise peut généralement être obtenue avec un capteur de température à immersion directe sans tube de protection (protecteur). Dans de nombreuses applications, cela n'est cependant pas faisable et implique différents inconvénients. Pour retirer ou remplacer le capteur de température, par exemple, le process doit être arrêté et il peut être nécessaire de vidanger la conduite. De plus, une installation directe présente un risque de contamination et d'usure rapide, notamment si le capteur de température est exposé à des conditions de process difficiles telles que des produits corrosifs ou abrasifs.

Invasif (avec protecteur)

Une mesure invasive avec un protecteur offre la possibilité de remplacer le capteur de température sans interrompre le process. Si le matériau et la forme du tube de protection choisis sont bien adaptés au process, le capteur de température peut en outre avoir une très longue durée de vie. Cependant, les protecteurs perturbent le débit de process, entraînent une perte de pression dans la conduite et sont également soumis à l'usure, ce qui peut nécessiter une maintenance régulière et, au besoin, le remplacement des tubes de protection, en particulier dans les applications critiques. L'utilisation de tubes de protection réduit généralement le temps de réponse par rapport à des capteurs de température à contact direct.

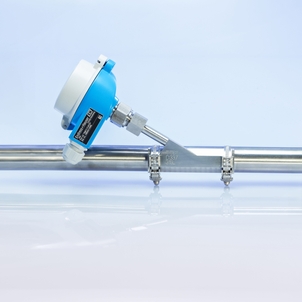

Non invasif (mesure de surface)

De nouvelles techniques thermométriques ont été mises au point pour permettre la surveillance de la température du process sans insérer de capteur dans le produit de process. Ces capteurs de température non invasifs sont montés sur la surface de la conduite ou de la cuve. Une conception intelligente et des technologies de pointe assurent un flux de chaleur optimal vers l'élément sensible, ce qui réduit l'écart de mesure et l'incertitude. Étant donné que ces capteurs de température ne pénètrent pas dans la paroi de la conduite, il est possible d'éviter des problèmes typiques tels que les fuites, l'usure ou les effets négatifs sur le process. Les capteurs de température non invasifs sont faciles à installer, peuvent être ajoutés à tout moment et ne nécessitent quasiment pas de maintenance. Cependant, des facteurs externes tels que la température ambiante et les propriétés de la surface peuvent avoir un impact sur la précision de mesure. C'est pourquoi une isolation thermique du point de mesure est recommandée pour la plupart des applications.

Quels sont les composants d'un ensemble de mesure de la température ?

L'insert se trouve dans le protecteur . Ce dernier est le composant de l'ensemble en contact avec le process. Il augmente la durée de vie de l'insert de mesure en le protégeant des conditions de process difficiles (corrosion, abrasion, pression de process, etc.) et permet de le remplacer sans interrompre le process.

L'extrémité de l'insert de mesure contient l'élément sensible du capteur de température , composant le plus important. Il fournit en effet des données de mesure précises et fiables via un signal électrique.

Pour transmettre le signal brut au système de commande du process, il est nécessaire de le convertir en un signal analogique ou numérique normalisé. Cette conversion est assurée par le transmetteur , qui fait office d'interface intelligente entre le capteur et l'API. Il offre une précision et une stabilité de signal renforcées, des coûts de câblage réduits et des fonctions de diagnostic avancées.

Le transmetteur est placé dans la tête de raccordement, qui est montée sur le protecteur ou le tube prolongateur du capteur de température. Elle protège le transmetteur et sert de boîte de jonction pour le câblage de tous les différents composants. Certaines têtes de raccordement disposent également d'un afficheur local pour indiquer les valeurs de mesure et des informations d'état.

Les autres composants sont le raccord process , le raccord entre process et capteur de température, et le tube prolongateur , qui fait la jonction entre la tête de raccordement et le raccord process/protecteur. Le tube prolongateur protège le transmetteur pour tête de sonde contre la surchauffe en créant une distance par rapport aux températures de process souvent élevées. En présence d'une isolation de conduite, il garantit également l'accès à la tête de raccordement.

Quels sont les types de capteurs de température les plus couramment utilisés dans les applications industrielles ? Quelle est la différence entre les thermocouples et les thermorésistances ?

Les RTD et les TC sont tous deux largement utilisés dans les applications industrielles pour mesurer la température. Le choix entre thermocouple et thermorésistance dépend des exigences spécifiques de l'application, y compris la gamme de température, la précision, les conditions ambiantes et le budget.

Les thermorésistances offrent d'excellentes performances en termes de précision, réponse linéaire, stabilité à long terme et résistance au bruit électrique, ce qui les rend idéales pour une mesure fiable et précise de la température dans des environnements contrôlés.

Les avantages des thermocouples résident dans leur vaste gamme de température, leur durabilité, leur temps de réponse rapide et leur rentabilité, qui permettent de les utiliser dans des conditions industrielles extrêmes et des applications haute température.

La plupart des méthodes de surveillance de la température reposent sur des propriétés physiques du matériau qui varient avec la température. La température peut être mesurée en examinant les variations des propriétés physiques, telles que la résistance électrique ou la tension. Les capteurs de température industriels font généralement appel à deux types de principes de mesure :

1. Thermorésistance (RTD)

Coefficient de température négatif (NTC) : ces capteurs présentent une résistance plus élevée à basse température et plus faible à haute température. / Coefficient de température positif (PTC) : ces capteurs présentent une résistance plus faible à basse température et plus élevée à haute température.

Les thermorésistances sont les plus répandues dans les process industriels. Les RTD sont généralement fabriquées en métal de haute pureté. En général, le capteur de température se compose d'un morceau de fil en métal pur tel que le platine, le nickel ou le cuivre. La résistance électrique du métal du capteur augmente au fur et à mesure que la température monte. Cette variation de la résistance est mesurée et convertie en valeurs de température. Les thermorésistances dans les process industriels utilisent généralement un capteur de température en platine – soit un Pt100 soit un Pt1000. Ces capteurs sont normalisés, p. ex. selon IEC 60751. Le capteur de température Pt100 est une résistance en platine sensible à la température qui présente une résistance de 100 Ω à 0 °C (32 °F) et un coefficient de température α= 0,003851 °C-1

2. Thermocouples (TC)

Les thermocouples sont des capteurs de température relativement simples et robustes qui utilisent l'effet Seebeck pour mesurer la température. Si deux conducteurs électriques en différents matériaux sont raccordés en un point, une faible tension électrique peut être mesurée entre leurs deux extrémités ouvertes s'ils sont soumis à un gradient thermique. Cette tension est appelée tension thermoélectrique ou force électromotrice (f.e.m.). Sa grandeur dépend du type de matériaux conducteurs et de la différence de température entre le « point de mesure » (la jonction des deux conducteurs) et le « point de référence » (les extrémités ouvertes des conducteurs). Pour l'essentiel, les thermocouples ne mesurent donc que les différences de température. La température absolue au point de mesure peut être déterminée à partir de ces dernières si la température associée au point de référence est connue ou mesurée séparément et compensée. Les combinaisons de matériaux et caractéristiques thermoélectriques de tension/température correspondantes des types de thermocouples les plus courants sont standardisées dans les normes IEC 60584 et ASTM E230/ANSI MC96.1.

Quels sont les différents types de thermorésistances ?

Les thermorésistances platine à couche mince (TF) : une très fine couche de platine ultrapur, d'environ 1 μm d'épaisseur, est vaporisée sous vide sur un substrat en céramique, puis structurée par photolithographie. Les voies conductrices de platine ainsi formées procurent la résistance de mesure. Des couches supplémentaires de couverture et de passivation sont appliquées et assurent une protection fiable de la couche mince de platine contre l'encrassement et l'oxydation, même à haute température. Les principaux avantages des capteurs de température à couche mince par rapport aux versions à enroulement résident dans des dimensions réduites et une meilleure résistance aux vibrations. Chez les capteurs TF, on observe fréquemment à haute température un écart des caractéristiques de résistance/température relativement faible, dû au principe même mis en œuvre, par rapport aux caractéristiques standard de la norme IEC 60751. C'est pourquoi les capteurs TF permettent uniquement de respecter les marges réduites de la classe de tolérance A selon IEC 60751 jusqu'à une température d'env. 300 °C (572 °F).À enroulement (WW) : dans ces capteurs de température, un double enroulement de fil en platine fin ultrapur est logé dans un support en céramique. Le haut et le bas de ce support sont ensuite scellés à l'aide d'une couche protectrice en céramique. Les thermorésistances de ce type facilitent les mesures très répétables, et offrent par ailleurs une bonne stabilité à long terme de la caractéristique résistance/température dans des gammes de température atteignant jusqu'à 600 °C (1112 °F). Ce type de capteur est relativement grand et sensible aux vibrations.

Pourquoi recourir à un transmetteur de température plutôt qu'au câblage direct ?

Le recours à un transmetteur offre plusieurs avantages par rapport au câblage direct. Alors que le câblage direct transmet simplement le signal de capteur brut, un transmetteur permet la communication via différents protocoles analogiques et numériques tels que Profinet (via Ethernet-APL) ou IO-Link. Cela rend possible une intégration fluide dans l'infrastructure de communication numérique de l'usine. Les transmetteurs compatibles Bluetooth permettent même une configuration et une commande à distance particulièrement aisées.

Les transmetteurs fournissent plus que la seule valeur mesurée. Ils peuvent procurer des informations supplémentaires de diagnostic et d'état, ce qui renforce la fiabilité des process. En outre, les transmetteurs peuvent rendre le capteur de température ou le point de mesure plus « smart » en les transformant en nœuds intelligents au sein du système. Cela améliore la qualité des données et l'accessibilité tout en facilitant la maintenance prédictive et un contrôle efficace des process.

Quels facteurs peuvent affecter la précision des mesures de température dans les environnements industriels ? Comment augmenter la précision d'un capteur de température industriel ?

La précision des capteurs de température dépend de plusieurs facteurs :

Précision du capteur : les capteurs de température ont des classes de précision normalisées selon IEC60751 ou IEC60584, par exemple. Les RTD (thermorésistances) en platine offrent généralement une plus grande précision de mesure de la température par rapport aux TC (thermocouples). Précision du transmetteur de température : les caractéristiques de performance du transmetteur ont un impact direct sur la précision globale du capteur de température. Conditions de montage et conception du capteur de température : une conception adaptée et intelligente du point de mesure et du capteur de température est le facteur qui a le plus d'impact sur la précision et les performances globales de mesure. Des propriétés telles que la longueur d'immersion, les masses thermiques, la conduction et le couplage thermiques, l'isolation thermique par rapport aux conditions ambiantes, les propriétés des matériaux, etc., doivent être considérées et judicieusement coordonnées. Une conception et une technologie adaptées sont primordiales pour obtenir les meilleures performances de mesure possibles. En cas de choix inadapté, même la technologie de capteur ou de transmetteur la plus sophistiquée ne peut pas procurer de bons résultats. Les conditions de montage et la conception du capteur de température sont souvent négligées. Endress+Hauser peut vous aider à concevoir votre point de mesure de manière optimale.

La combinaison capteur-transmetteur appropriée proposée par Endress+Hauser réduit encore davantage l'incertitude de mesure du capteur de température. Elle garantit une précision maximale en cas d'achat d'un transmetteur en même temps que le capteur de température. Dans le cadre de l'étalonnage interne, la courbe caractéristique individuelle du capteur est déterminée au moyen des coefficients de Callendar Van Dusen et enregistrée dans le transmetteur. Le capteur et le transmetteur sont ainsi ajustés de manière optimale et les écarts de mesure réduits au minimum.

Qu'est-ce qu'un étalonnage et à quelle fréquence les capteurs de température industriels doivent-ils être étalonnés ?

L'étalonnage consiste à vérifier la précision d'un appareil de mesure (capteur de température) par comparaison de ses valeurs avec une norme ou une référence connue. Il permet de s'assurer que l'appareil mesure avec précision et fiabilité la température dans des tolérances définies.

La température est un paramètre essentiel pour de nombreux process. Elle détermine la sécurité des produits et des installations ainsi que l'efficacité des process. Pour garantir la stabilité et la sécurité à long terme, un étalonnage régulier (réétalonnage) est nécessaire. La fréquence des intervalles de réétalonnage doit être déterminée selon le type de capteur de température, les conditions de process, la criticité du point de mesure de température et les risques encourus en cas d'écart. La fréquence de réétalonnage est généralement déterminée en comparant, sur la base de l'expérience et des connaissances, le travail nécessaire et les risques encourus.

Le capteur de température compact auto-étalonnable iTHERM TrustSens d'Endress + Hauser constitue une option intelligente et unique en son genre. Il réduit les risques et les coûts grâce à un auto-étalonnage en ligne entièrement automatisé et traçable. Le capteur de température hygiénique utilise l'effet Curie. Il dispose d'une référence à point fixe intégrée, stable à long terme, avec traçabilité complète de la chaîne d'étalonnage selon ITS-90.

Comment puis-je choisir le bon capteur de température pour mon process industriel ?

Pour faire le bon choix, tenez compte de votre application et des données de process. Les principaux facteurs sont la gamme de température de process, les performances de mesure requises, telles que la précision et le temps de réponse , ainsi que le montage et les conditions ambiantes . Le choix et la configuration de chaque capteur de température (p. ex. invasif ou non invasif, à contact direct ou avec protecteur, thermorésistance ou thermocouple, modèle à transmetteur et protocole de communication, agréments nécessaires – tels que zones explosibles ou exigences SIL – type de raccord process et tous les autres composants) dépendent de ces facteurs.

Endress+Hauser propose une gamme complète et très flexible de capteurs pour la mesure de la température, ainsi que des composants qui garantissent la meilleure solution de mesure possible pour toute application industrielle dans l'automatisation de process.

Capteurs de température industriels : Capteurs de température hygiéniques : Les capteurs de température compacts Les capteurs de température multipoint Les capteurs haute température Les capteurs de température de surface ou non invasifs Les sondes de température à câble Le configurateur de produits proposé par Endress+Hauser vous aide à créer un capteur pour mesurer la température dans votre process et vous permet de déterminer la version de chaque composant. Tous les composants de mesure de la température tels que protecteur, transmetteur, tête de raccordement, raccord process, tube prolongateur/tube d'extension, insert de mesure, capteurs de température et autres accessoires sont disponibles auprès d'Endress + Hauser.

Afficher plus

Afficher moins

La mesure de température non invasive redéfinie !

L'iTHERM SurfaceLine TM611 mesure la température du process sans risque de fuite et de perturbation du process, tout en offrant des performances de mesure supérieures par rapport à la compensation électronique.

Mesure de température pour les industries de process

Mesure de température - Capteurs et transmetteurs pour les industries de process

Télécharger

Nous accordons de l'importance à votre vie privée

Nous utilisons des cookies pour améliorer votre expérience de navigation, collecter des statistiques afin d'optimiser la fonctionnalité du site et fournir des publicités ou du contenu sur mesure.

En sélectionnant "Accepter tout", vous consentez à notre utilisation des cookies.politique de confidentialité .

Personnaliser

Accepter uniquement l'essentiel

Accepter tout